电机壳消失模工艺要求、设计和实施方法

本文为您详细讲解阐释电机壳消失模工艺铸造的研发背景,工艺要求,设计要点和具体的实施方法.

电机作为机电能量转换的重要装置,是电气传动的基础部件,应用域广泛、产品品种众多、规格繁杂,而电机壳消失模铸造是种精 确成型的铸造方法,今天洛阳刘氏模具的小编就给您详细的讲解下电机壳消失模工艺要求、设计和实施方法。

、研发背景

截至2017年我电机装机总容量已达4亿多kW,年耗电量达12000亿kWh,占总用电量的60%,占工业用电量的80%,其中风机、水泵、压缩机的装机总容量已超过2亿kW,年耗电量达8000亿kWh,占总用电量的40%左右,因此电机上的节能要求大,也是节能果能体现的地方。

电机作为机电能量转换的重要装置,是电气传动的基础部件,应用域广泛、产品品种众多、规格繁杂,其产品性决定该产业集中度不高、生产企业及涉及的细分行业较多,无明显的周期性、区域性、季节性征。截至2018年,内微分和中小型电机的生产及配套厂家在2000家以上,已成为民经济和防现代化建设中不可缺少的个基础产品。内微分和中小型电机行业的生产厂商众多,市场竞争主要体现在产品的技术含量、价格和生产规模等方面,由于市场机制的不完善,行业的价格竞争较为激烈,已对行业的良性发展带来不利的影响。随着电机能标识的强制执行、市场优胜劣汰作用的显化以及行业进入壁垒的进步强化,价格竞争影响将逐步弱化。外的主机厂家在内也大批量的采购电机壳体,西门子、ABB、东元、韩晓星等等。

在此背景下,如火如荼的的电机壳生产厂房在中的大地上犹如雨后春笋般的拔地而起,承载中电机市场的各个集聚区采用消失模铸造电机外壳已经得到电机主机厂的认可,平遥、台州、靖江、无锡、佳木斯、南阳等等地区,所建设的大大小小的消失模生产线上千条,Y系列80-400型号的电机壳消失模铸造工艺技术成熟且稳定,消失模工艺充分的将电机壳的铸造工艺体现的淋 漓 尽致,优势强劲。(1)、散热片平直顺滑,间距致,铸件外观没有拼接线,光洁圆滑。(2)、铸造精度达到CT8标准,圆度高、加工余量小,只要在不影响白模成型的情况下,重量可控。(3)、整个生产工序人员少,铸件打磨量小,所对应的生产铸件人工成本低,铸件价格优势大。其余消失模铸造优点的共性,电机壳消失模铸造也是样的,比如铸造环境好,绿色又环保、工序简化、铸件致密度高等等。

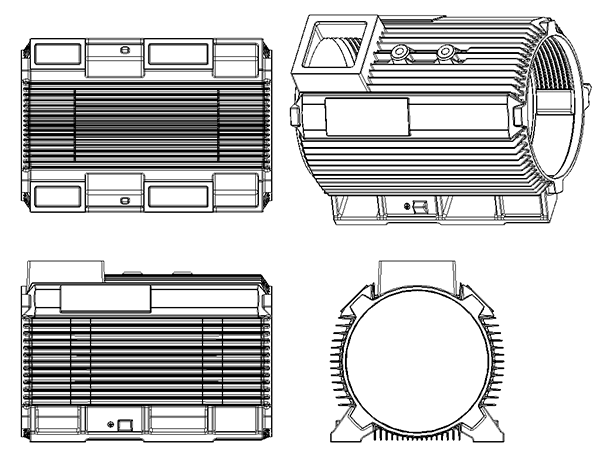

图 电机壳的机构图

二、工艺要求

依照图分析,采用消失模工艺铸造电机壳六点要求:

1、散热片的走向 好是水平垂直状的,即四个方向的散热片的朝向致,虽然辐射状的散热片也可以开消失模模具,但是此种结构的电机壳建议做手工模具。

2、散热片的顶部厚度保证在3.2-5mm,预留R1.5-2mm的圆角散热片的高度高出外圆表面30-60mm。

3、尽量简化电机壳的成型难度,将固定盖的螺丝搭子沿四个朝向拉直处理。

4、接地标识放在四个朝向上。

5、优化内芯结构,尽量避免产生倒扣的可能性。

6、接线盒的位置和朝向与抽芯方向尽可能的致,简化结构,避免粘接。

根据电机壳的铸造工艺要求,不难发现消失模铸造的难度较高。(1)、电机壳四周的散热片较薄、较高,铸造容易出现冷隔。(2)、中间安装定子面的同圆度要保证,防止变形、过度失圆。(3)、电机壳铸造般采用顶铸工艺,铸造过程中的排气排渣处理好。基于以上的电机壳的消失模铸造难点分析,电机壳的消失模模具的设计要点主要体现在电机壳产品四周散热片的分型、加工、镶件材质选用,模具实现预开上充料。

三、模具设计

为解决上述电机壳消失模铸造工艺问题,要设计种电机壳的消失模模具,使电机壳白模成型能够达到三点要求:(1)、散热片成型饱满,熟化均匀,无气塞痕迹,无锯齿状。(2)、电机壳白模本体外观漂亮、光洁,无颗粒状或者受热不均匀导致的过烧现象。(3)、成型操作简单、产品致性好、泡沫模样精度高、成型果好。

|

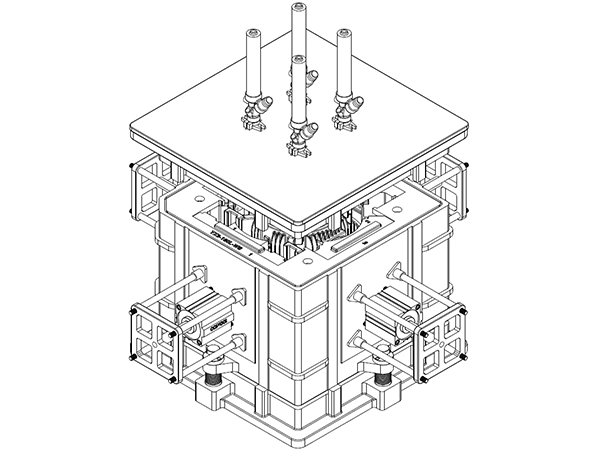

图2 模具装 |

依照图2所示:

设计种三开模的电机壳消失模模具,模具机构包括自动料枪、上模、侧抽芯镶件、抽芯气缸、下模、下模、上模芯、上模封板、定位板和弹簧机构组成。上模封板连接在上模上面构成密封结构的上模气室;上模芯为中空结构并与上模气室的内腔、模具型腔相连通;下模包括有下模气室,下模气室二和模芯;下模气室为双层结构;下模气室和下模气室二依靠弹簧机构连接;下模芯固定在下模气室二上并与上模芯对称设置;下模气室的内腔具有沿圆周均布的、用以成型电机壳四周散热片的四个侧抽芯镶件;对应四个侧抽芯镶件分别设置抽芯气缸;四个抽芯气缸分别固定在下模的外侧;侧抽芯镶件分别通过导柱与所对应抽芯气缸的活塞连接,构成四个侧抽芯镶件。四个抽芯气缸的作用下,向内运动闭合形成模具型腔或者向外运动的结构;上模封板的顶部固定有自动料枪;自动料枪的下穿过上模气室的内腔并位于模具型腔内;上模芯通过螺栓和弹簧与上模气室滑动连接;弹簧的与上模芯连接,另通过螺栓与上模气室连接,构成消失模模具在利用自动料枪充料时,上模芯与下模芯在弹簧弹力的作用下紧密贴合,而上模气室与下模气室不接触,实现双预开充料目的的结构。

上模气室的四周具有定位台,下模气室的四周具有与上模气室上所具有的定位台配合的定位槽;上模气室上所具有的定位台与下模气室上所具有的定位槽共同构成在消失模模具合模时其定位导向作用的导向机构。

上模气室的分型面上具有用以热蒸汽和冷却水通过的预留孔。

上模气室的外侧、下模板和下模气室之间、下模板与下模气室内腔之间、下模板与下模芯接触面处均具有热蒸汽和冷却水通过的预留孔。

电机壳三开模结构是为了使下模气室封闭不漏气并且起到限位侧抽芯镶件的果。电机壳三开模结构由上模、下模和下模二组成。下模和下模二由弹簧机构组合在起构成下模气室。四个侧抽芯镶件的两有限位凸台,合模状态下侧抽芯镶件的上下限位凸台分别插进上模限位槽和下模二限位槽内,防止侧抽芯镶件后退。充料时,上模抬起20mm则下模弹簧机构弹起下模12mm镶件下侧凸台脱离下模二此时充料则有20mm的预开,则会使电机壳泡沫模样的散热片成型饱满、无缺陷。开模时,上模抬起,则上模限位槽脱离四个侧抽芯镶件,弹簧结构弹起下模,抽芯气缸结构使四根连杆带动侧抽芯镶件后退,此时电机壳泡沫取出,侧实现了电机壳的成型。电机壳三开模结构由上模、下模、下模二和弹簧机构组成。弹簧结构由下模限位孔、下模二限位孔、导柱和弹簧组成。弹簧结构实现了下模和下模二的 次开模,成型机带动上模向上移动使上模和下模的二次开模,两次开模,三层模具结构(上模、下模、下模二)组合成了电机壳的三开模结构,实现了电机壳泡沫的完 美成型。

电机壳消失模模具的三开模新型结构。采用自动料枪实现了自动加料,保证了电机壳泡沫模样的散热片成型饱满、无缺陷;采用侧抽芯镶件和抽芯气缸实现了自动抽芯,设置的热蒸汽通孔和冷却水通孔实现了自动加热冷却,大大提高了白模的成型率,降低了工人劳动强度和生产成本,保证了白模成型的致性,具有成型操作简单、产品致性好、泡沫模样精度高、成型果好的点。

四、具体实施方式

电机壳三开模结构的工作过程为:

步:将电机壳模具吊装在立式成型机的四根导柱间,通过压板将上模气室固定在成型机的上模板(即动模板)上,通过压板将下模气室固定在立式成型机的下模板(即定模板)上,接通自动料枪的通气管和通料管,接通定位气缸和抽芯气缸的通气管,接通上模气室、下模气室的热蒸汽管和冷却水管;

二步:调试模具,将立式成型机开合行程调整到适合模具打开取出泡沫的行程内,再由立式成型机将模具压紧,保证模具开合顺利,无卡滞现象;调整充料时间、热蒸汽压力、冷却时间;

三步:充料阶段,模具在自动料枪充料时,上模气室带动上模芯插入侧抽芯镶件闭合后的模具型腔中,这时,上模和下模之间预留6-8mm间隙,而上模芯和下模芯在弹簧弹力的作用下紧密贴合,这样就相当于模具型腔又大了6-8mm,就更容易加满料至模具型腔,利用自动料枪将预发泡的泡沫颗粒采用负压的方法填充至模具型腔,即实现了预开加料,加料结束后,再使上模和下模完闭合,在此过程中,散热片局部未加料充分的部位,在立式成型机带动上模向下运动时将未加满料的部位再次填实,保证了泡沫颗粒完充满至模具型腔,进而保证泡沫模样散热片的成型;然后通入热蒸汽、保压,直至泡沫原料完膨胀、熟化、融合、成型,关掉蒸汽阀门,通入冷却水,冷却、定型,打开排水阀,排干冷却水,上下模先打开,完成上模芯与电机壳泡沫的分离,定位气缸带动定位板向下运动,将定位凸台移动至侧抽芯镶件的下方,抽芯气缸带动侧抽芯镶件使电机壳泡沫模样的散热片与侧抽芯镶件脱离,完成散热片的脱模,上下模打开至调模行程,再从下模取出泡沫模样,完成开模动作;合模时,侧抽芯镶件在抽芯气缸的带动下先行闭合,上下模具再闭合,下模的定位气缸带动定位板完成对侧抽芯镶件的定位限位,合模结束,再次充料,完成次成型过程。

注:以上模具结构洛阳刘氏模具有限公司已经申请利,仿冒必究!

发明利号:

ZL 2012 1 0303995.X

ZL 2016 1 0057821.8

ZL 2016 1 0216915.5

实用新型利号:

ZL 2012 2 0423206.1

ZL 2012 2 0423548.3

ZL 2012 2 0423999.7

ZL 2012 2 0423475.8

ZL 2016 2 0084122.8