什么是消失模铸造?消失模铸造问题及解决办法

消失模铸造(又称实型铸造)是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

消失模铸造(又称实型铸造)是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

此种方法的优点是铸件精度好、污染小等,但在铸造过程中由于工艺操作等方面的原因,易出现铸件有气孔或夹砂的情况。刘氏模具的技术人员就为大家分析消失模铸造气孔和夹砂的主要成因。

1、由于浇注系统设计不合理,金属液的充型速度大于泡沫气化退让及气体排出速度,造成充型前沿将气化残留物包夹在金属液体中再次气化形成内壁黑色的分解体。

2、内浇道开设位置不合理,充型时形成死角区,由于型腔内气体压力作用,使气化残留物积聚在死角处形成气孔,内浇道截面积过大。

3、浇注速度太慢,未能充满浇口杯,暴露直浇道,卷入空气,吸入渣质,形成携裹气孔和渣孔。

4、泡沫模型气化分解生成大量的气体及残留物不能及时排出铸型,泡沫、涂料层和填充干砂等的干燥不良,在液态金属的高温包围下,裂解出大量的氢气和氧气侵入铸件是形成气孔的主要原因。

5、浇口杯与直浇道以及浇注系统之间的连接处密封不好,尤其是直浇道与浇口杯的连接密封不好,在负压的作用下很容易形成夹砂及气孔。

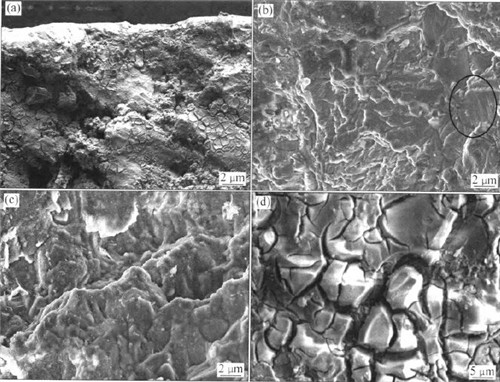

6、型砂的粒度太细,粉尘含量高,透气性差,负压管道内部堵塞造成负压度失真,使砂箱的负压值远远低于指示表负压值,气化物不能及时排出涂层而形成气孔或皱皮。

7、钢水脱氧不良,炉前、炉内、包内除渣不净,稳定金属液时间过短,浇注过程中挡渣不力,浇注工艺不合理造成渣孔。

8、涂料的透气性差或者负压不足,充填砂的透气性差,不能及时排出型腔内的气体,在充型压力下形成气孔。

9、浇口杯容量太小,金属液形成涡流,侵入空气生成气孔。

10、浇注温度低,充型前沿金属液不能使泡沫充分气化,未分解的残余物质太多,来不及浮集到冒口而凝固在铸件中。